袋式除塵器是重要的環保設備,而脈沖袋式除塵器是目前袋式除塵器中效果_ 、 _常用的除塵器 。 由于它的_ 、 經濟 、 環保而被廣泛地應用到食品 、 糧食 、 醫藥 、 礦山 、 鑄造等多個行業中 。 糧食加工行業常用的,脈沖袋式除塵器有高壓( 0.5~0.7 MPa )和低壓( 0.05 MPa )之分,本文主要介紹的是普遍采用的低壓脈沖袋式除塵器 。

1.1 、 設備選型:

設備的正確選型與否將直接影響著整個工藝流程的效果和使用單位的經濟效益,對于 TBLM 型低壓脈沖除塵器來說,選型時應綜合考慮設備的結構型式 、 待處理氣體的含塵濃度及粉塵性質和濾料性能,然后依據袋式除塵器特點和選用注意事項 , 計算有關參數 , _后確定具體規格型號 。

1 )結構形式 。 TBLM 低壓脈沖除塵器主要有: A 平底刮板式 、 B 錐斗式 、 C 倉頂式(無錐斗和卸料機構)三種結構形式 。 A 型一般用于同一樓層內, B 型 由于高度較大,則須跨樓層安裝, C 型無錐斗和卸料機構,下端為法蘭式連接,通常置于倉頂 。

2 )塵氣的濃度及性質 。 氣體的含塵濃度與除塵效果相關,濃度過大時,增大設備負擔,降低除塵效果,必要時應在設備入口前增加預除塵設備(如剎克龍等);另外氣體濕度 、 溫度等因素的變化都將對除塵效果產生_大的影響 。 TBLM 低壓脈沖除塵器適宜的含塵氣體參數為入口濃 3~5g/m 3 (_出此范圍時應適當降低過濾風速),相對濕度 < 30 % ,溫度 <

80 ℃ (該型設備為內置氣包,溫度不宜過高),_無腐蝕 。

3 )濾料的選擇 。 濾料通常是用棉 、 毛等_纖維或合成纖維為原料制成的 。 主要有織造濾料 、 針刺氈和特殊濾料(包括_ 、 防油防水 、 _ 、 覆 膜 、 玻璃纖維和金屬纖維濾料等)三種結構 。 由于原材料各具不同的物理 、 化學特性,適合的使用條件或工作環境(溫度 、 濕度 、 腐蝕 …… ),故選擇濾料時_考慮氣體的性質 、 粉塵的性質以及使用環境 。

TBLM 低壓脈沖除塵器在糧食行業多用于糧食加工廠中原糧清理間灰塵和粉間吸風粉的收集,相對濕度小 、 溫度低 、 _無腐蝕,所以濾料采用普通的滌綸針刺氈即可滿足要求 。

1.2、 參數計算:

脈沖除塵器性能參數由除塵效率 、 壓力損失 、 過 濾風速 、 噴吹壓力 、 噴吹周期和噴吹時間等參數來表示 。

1 )除塵效率 。 除塵效率是指含塵氣流通過除塵器時在同一時間內被捕集的粉塵量與進入除塵器的粉塵量之比 。 它表示除塵器捕集氣流中粉塵的能力,是衡量除塵器性能_基本的參數 。 用百分數表示 。 公 式表示為

|

η = |

Gc |

×100 % |

() |

|

Gi |

|||

|

1 |

式中: η — 除塵效率, % ; Gc— 被捕集粉塵量, kg ; Gi— 進入除塵器的粉塵量, kg 。 2 )壓力損失 。 袋式除塵器的壓力損失指除塵器入口至出口在運行狀態下的全壓差,它主要有三個部分構成:設備結構阻力、濾袋阻力和粉塵阻力。除塵器的壓力損失比除塵效率具有更重要的技術和經濟意義,它不但決定著能量消耗,而且決定著除塵器的除塵效率和清灰周期。公式表示為

|

△ P = △ Pc+ △ Pf+ △ Pd |

() |

|

2 |

|

|

式中: △ P — 除塵器的總阻力, Pa ; |

|

|

△ Pc— 除塵器的結構阻力, Pa ; |

|

|

△ Pf — 濾袋阻力, Pa ; |

|

|

△ Pd— 沉積粉塵層的阻力, Pa 。 |

|

3 )過濾風速 。 過濾風速指被過濾的氣體流量與濾袋過濾面積的比值,所以又叫氣布比 。 它只表示氣體通過濾料的平均速度,公式表示為

|

Vc= |

Qv |

() |

|

60S |

||

|

3 |

式中: Vc — 過濾速度, m/min ; Qv — 通過濾料的風量, m 3 /min ; S — 濾料的面積, m 2 。

4 )噴吹壓力 。 噴吹壓力是指脈沖噴吹過程中壓縮空氣從噴吹管孔口出來的壓力 。 一般在噴吹周期和噴吹時間不變的情況下,噴吹壓力越高清灰效果越好,處理含塵濃度高的氣體的能力也相應提高,但經驗表明,噴吹壓力過高將會出現過度清灰現象,反而會影響過濾效果,并且濾袋壽命也相應縮短 。 而TBLM 低壓脈沖除塵器是袋式除塵中的一特例,噴吹壓力只有 0.05 MPa (其它行業高壓 0.5~0.7 MPa ,低壓 0.25~0.4 MPa),能對 1.8~3.0 m 范圍內長度的濾袋進行較_率的清灰。

對 TBLM 低壓脈沖除塵器而言,在氣包壓力滿足的情況下,影響噴吹壓力的因素主要有兩個:電磁脈沖閥和噴吹管。所以不斷改進和優化設計電磁脈沖閥和噴吹管結構,是減小噴吹壓力損失和獲得較理想噴吹壓力的有效途經。

5 )噴吹周期 。 全部濾袋完成一清灰循環的時間稱為噴吹周期,也叫脈沖周期 。 噴吹周期的長短將直接影響到除塵器的壓力降 。 公式表示為

|

|

nt |

|

() |

|

T = 60 |

|||

|

4 |

|||

|

式中: T — 噴吹周期, min ; |

|

||

|

t — 噴吹間隔, s ; |

|

||

|

n — 噴吹次數,次 。 |

|

||

對采用定時控制的脈沖除塵器而言,通過調整噴吹周期,可使除塵器在壓降基本保持穩定的狀態下運行 。 實際操作中,我們在_清灰效果的前提下應盡量延長噴吹周期,這樣不但可以減少壓縮空氣耗量,還可延長脈沖閥膜片及濾袋的使用壽命 。

6 )噴吹時間 。 噴吹時間即脈沖閥開啟噴吹的時間,也叫脈沖寬度 。 經驗表明,適當延長噴吹時間,噴入濾袋內的壓縮空氣增多,清灰效果越好,但噴吹時間增到_值后,壓縮空氣量成倍增加,氣包壓力提升不到額定值,清灰效果反而降低 。 一般取

0.1~0.2 s 。

|

1.3 |

設計步驟 |

|

|

|

|

|

設計一臺除塵器首先要知道被處理含塵氣體中 |

的粉塵性質和含塵濃度,以及工藝要求或者用戶提

供的需要處理的含塵氣體流量 。 過濾風速一般根據

|

粉塵的性質和濃度由經驗來確定,那么便可根據公 |

|

|

式()導出以下公式 |

|

|

3 |

|

|

Qv |

() |

|

S = 60Vc |

5 |

![]() 來計算出濾袋的過濾面積,然后根據以下步驟:

來計算出濾袋的過濾面積,然后根據以下步驟:

1 )確定設備的結構形式和濾料的類別(前面已確定) 。

2 )根據噴吹類脈沖除塵器濾袋的長徑比(一般為 5~40 ,常用范圍為 15~25 )來確定濾袋的長度,一般 TBLM 低壓脈沖除塵器濾袋直徑均取 準 120 mm ,

長度有 1 800 mm 、 2 000 mm 、 2 400 mm 三種規格 。

3 )計算出單條濾袋的面積,由總面積 S 計算出本臺設備所需濾袋條數 。

4 )進行其他輔助設計:

① 除塵器箱體設計,包括花板的設計 、 進出氣風口形式 、 灰斗結構及檢修門等 。

花板(又叫多孔板)設計是除塵器箱體設計的主要靈魂和依據,所以花板設計的科學與否也關系到整個除塵器設計的成敗 。 TBLM 低壓脈沖袋式除塵器的花板板厚通常取 3~5 mm (其它一般取 6 mm ),孔間距一般大于或等于濾袋直徑的 2/5 (不小于 40 mm ),孔間距如果過小則會影響處理風量和降低濾袋壽命(濾袋間相互摩擦) 。 花板孔徑加工后安裝位置與理論位置偏差應小于 1.5 mm ,平面度偏差不大于花板長度的 2/1000 [1] 。

② 粉塵清灰機構的設計和清灰控制的確定 。

|

|

|

③ 卸灰機構的設計等 。 |

|

通常小型脈沖袋式除塵器清灰壓力較高,一般 |

|||||

|

|

|

_終確定除塵器的規格大小 。 然后再對相關參 |

為 0.2~0.7 MPa ,而 TBLM 系列低壓脈沖袋式除塵器 |

||||||

|

數及計算結果進行優化和調整 。 |

|

清灰壓力為常規小型袋式除塵器的 1/10 左右,即 |

|||||||

|

|

|

應用 |

|

0.02~0.08 MPa |

,它是除塵技術在應用與發展中不斷 |

||||

|

2 |

|

|

|

|

|

||||

|

|

提高 、 更新和完善的一代新產品 。 |

|

|

|

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

2.1 |

性能特點及主要參數 |

|

TBLM |

低壓脈沖除塵器性能特點: |

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

TBLM 型低壓除塵器規格及主要技術參數見表 1 。 |

1 )對細粉塵除塵效率高,一般達 99 % 以上,可 |

||||||

|

|

|

|

|

|

|

|

表 |

1 |

TBLM |

型脈沖除塵器主要技術參數 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

技術參數 |

|

|

|

|

|

|

|

型號 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

TBLM26 |

|

TBLM39 |

TBLM52 |

|

TBLM78 |

TBLM104 |

TBLM130 |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

濾袋長度 |

|

|

mm |

|

|

|

|

1800,2000,2400 |

三種規格 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

過濾風速 |

m/min |

|

|

|

|

|

1~5 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

17.2 |

|

25.7 |

35.2 |

|

51.5 |

68.6 |

88.2 |

|

|||

|

過濾面積 |

|

m |

2 |

|

19.1 |

|

28.7 |

38.2 |

|

57.3 |

76.5 |

98.9 |

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

23 |

|

34.6 |

46.1 |

|

69.1 |

92.1 |

117.6 |

|

|||

|

|

|

|

|

|

|

|

1 032~5 160 |

|

1 542~7 710 |

2 112~10 560 |

3 090~15 450 |

4 116~20 580 |

5 292~26 460 |

|

||||

|

處理風量 |

|

|

3 |

|

|

1 146~5 730 |

|

1 722~8 610 |

2 292~11 460 |

3 438~17 190 |

4 590~22 950 |

5 934~29 670 |

|

|||||

|

|

|

|

|

m /h |

|

|

||||||||||||

|

|

|

|

|

|

|

|

1 380~6 900 |

|

2 076~10 380 |

2 766~13 830 |

4 146~20 730 |

5 526~27 630 |

7 056~35 280 |

|

||||

|

設備阻力 |

|

Pa |

|

|

|

|

|

|

800~1 200 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

適用溫度 |

℃ |

|

|

|

|

|

|

≤80 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

噴吹壓力 |

|

MPa |

|

|

|

|

|

0.05 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

除塵效率 |

|

% |

|

|

|

|

|

|

≥99.5 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

電磁閥數 個 |

|

13 |

|

20 |

|

26 |

|

39 |

52 |

65 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

刮灰板電機功率 |

kW |

|

|

|

|

|

|

|

1.5 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

關風器電機功率 |

kW |

0.75 |

|

|

|

|

|

|

1.1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

低壓氣泵 |

|

|

|

|

ZYWB40 |

|

|

|

ZYWB60 |

ZYWB80 |

ZYWB140 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

整機重量 kg |

|

機重隨濾袋長度及設備結構形式而定(設備分 A 、 B 、 C 三種結構形式) |

|

|||||||||||||||

|

以用在凈化要求很高的場合; |

|

|

|

|

8 )清灰氣源無油 、 無水不會污染,可廣泛用于 |

|||||||||||||

|

2 )設備外形為圓筒狀,整機剛 、 強度好,隔噪性 |

溫度低于 80 ℃ 干噪的含塵氣體; |

|

|

|||||||||||||||

|

能好,制造簡單,含塵氣體切向離心入機,起到初級 |

|

)受濾料的耐溫,_等性能的限制,使用 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

降塵凈化功能,提高了除塵效果; |

|

|

|

溫度不能過高,有些腐蝕性氣體也不能選用; |

||||||||||||||

|

3 )濾袋上端置有脹圈結構,安裝及更換方便且 |

|

10 )噴吹結構采用一閥一袋或一閥兩袋 。 |

||||||||||||||||

|

密封性能好,可通過改變濾袋長度來改變過濾面積, |

2.2 |

維護和保養 |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

以得到合適的處理風量; |

|

|

|

|

|

為了使低壓脈沖除塵器充分發揮除塵效率,必 |

||||||||||||

|

4 )清灰氣源壓力低,只有 4.9×10 4 MPa ( 0.5 kg/ |

須適時予以維護和保養 。 |

|

|

|||||||||||||||

|

cm )壓力,其特有的低壓噴吹技術使電磁閥使用壽 |

|

1 )每 1 000 h 向低壓氣泵轉子的前 、 后軸承加一 |

||||||||||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

命大大延長; |

|

|

|

|

|

|

|

|

|

次高溫潤滑脂,同時對軸承及軸承座上的密封圈進 |

||||||||

|

5 )單臺除塵器可配套滑片式或低壓氣泵,多臺 |

行檢查,如有破損即時更換 。 每年更換一次潤滑脂 。 |

|||||||||||||||||

|

設備可配套低壓風泵或三葉羅茨鼓風機集中供氣; |

|

)每 |

15~20 d |

對低壓氣泵進氣濾清器進行一次 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||

|

6 )占地面積小,噪聲低 、 設備設計緊湊 、 層疊氣 |

清掃,以保持氣路暢通 。 |

|

|

|

||||||||||||||

|

泵噪聲為 |

( ),低于空氣壓縮機噪聲,氣泵配 |

|

)氣泵轉子嵌入的滑片應每半年檢查一次,若 |

|||||||||||||||

|

|

78 dB A |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

||||

|

用電機功率低; |

|

|

|

|

|

|

|

滑片寬度已小于轉子槽深 1/3 時則應立即更換 。 |

||||||||||

|

)由脈沖控制器發出的電信號直接啟動低壓 |

|

)經常檢查關風器減速電機油箱的潤滑脂并 |

||||||||||||||||

|

7 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

電磁閥實現噴吹,放氣量大,性能_可靠; |

|

及時補足 。 |

|

|

|

|

|

|||||||||||

|

|

5 )保持脈沖控制儀表面清潔和干燥 。 |

損 、 老化的應及時更換 。 |

|

||

|

|

)每周打開檢查門,檢查各濾袋是否正常,表 |

2.3 |

常見故障分析及其處理 |

|

|

|

6 |

|

|

|

||

|

面積粉是否有過多現象,并查找原因,排除故障 。 |

|

1 )出風口空氣含粉(塵)量明顯增加 。 |

|||

|

|

7 )發現故障應及時停機,查找原因,修后再用 。 |

|

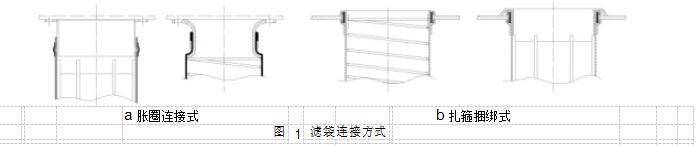

TBLM 系列低壓袋式脈沖除塵器常見的濾袋連 |

||

|

|

8 )每年檢查 1~2 次脈沖閥中的大膜片,發現破 |

接方式主要有兩種:脹圈連接式 、 扎箍捆綁式,如圖 1 。 |

|||

|

|

|

|

|

a 脹圈連接式 |

|

|

|

|

b 扎箍捆綁式 |

|

|

|

|

|

|

|

|

圖 |

1 |

濾袋連接方式 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

從以上兩組圖中可以看出,出現這種現象只有 |

2 )濾塵器阻力增加并持續上升 。 |

|

|

|

||||||||

|

兩種可能: |

|

|

|

|

產生這種現象的原因及解決方法如下: |

|

|

|||||

|

① |

濾袋連接件與花板間密封不嚴或濾袋捆扎不 |

① |

低壓氣泵發生故障,供氣壓力達不到 |

0.05 |

||||||||

|

|

|

|

|

|

|

|

||||||

|

緊密,解決方法:在濾袋連接件與花板之間加密封橡 |

MPa ,解決方法:檢修氣泵 。 |

|

|

|

||||||||

|

膠墊并擰緊連接螺栓 。 |

|

|

② 供氣管道漏氣,壓力降低,解決方法:檢查供 |

|||||||||

|

② 濾袋破損 。 導致濾袋破損的原因有多方面: |

氣管道并進行修復或更換 。 |

|

|

|

||||||||

|

a. |

除塵器的進氣分布不均,容易使高濃度的含 |

③ |

脈沖控制器發生故障,不能正確控制電磁閥 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

塵氣直接沖擊局部濾袋,容易使塵氣進口處部分濾 |

動作,解決方法:重新調試或更換脈沖控制器 。 |

|

|

|||||||||

|

袋磨損過快 、 使用周期過短,解決方法:在除塵器進 |

④ 電磁閥發生故障,不動作,因而不能產生脈沖 |

|||||||||||

|

風口處安裝進氣分布導板,或者針對經常磨損部位 |

噴吹,解決方法:修復或更換電磁閥 。 |

|

|

|

||||||||

|

的濾袋更換成耐磨損的濾袋; |

|

|

⑤ |

關風器堵塞或出灰通道不暢導致下錐體內積 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

b. 過高的過濾氣速,致使粉塵沖擊 、 磨損濾袋, |

粉過多,解決方法:查清積粉原因,排除故障,清理下 |

|||||||||||

|

也使濾袋的織物纖維張力受損,解決方法:調整除塵 |

錐體積粉 。 |

|

|

|

||||||||

|

器的塵氣流量,當預期的流量變化較大,可以增加流 |

⑥ |

進口含塵濃度突然增大,_過原設計處理能 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

量自動控制系統以_除塵器工作在穩定的氣量; |

力,解決方法: |

|

|

|

||||||||

|

c. 濾袋間的距離過小 、 龍骨彎曲或彈簧傾斜等 |

a. 查明增大原因并恢復到正常; |

|

|

|

||||||||

|

容易造成濾袋間的磨損,解決方法:重新設計花板孔 |

b. |

|

增加流量自動控制系統控制進口含塵氣體 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

間距,更換彎曲的龍骨或調整彈簧的垂直度; |

|

|

量,降低過濾風速; |

|

|

|

||||||

|

d. 濾袋與龍骨或彈簧直徑相差太大,濾袋與龍 |

c. 調整脈沖噴吹周期,適當增加噴吹頻次 。 |

|

||||||||||

|

骨間或彈簧會加速磨損,解決方法:調整濾袋與龍骨 |

⑦ 進口含塵氣體濕度增大,產生 “ 糊袋 ” 現象,解 |

|||||||||||

|

或彈簧的直徑關系(較佳的配合為濾袋比龍骨或彈 |

決方法: |

|

|

|

||||||||

|

簧的周長大 |

10~20 mm |

,長度應該一致); |

|

|

a. |

查明原因,降低濕度; |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

e. |

龍骨焊接處有尖銳凸起或毛刺,解決方法:磨 |

b. |

調整脈沖噴吹周期,適當增加噴吹頻次; |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

平并去毛刺或更換龍骨; |

|

|

c. 更換濾料(防水 、 易清灰浸漬處理) 。 |

|

|

|||||||

|

f. 噴吹管口相對濾袋中心水平偏差太大,容易 |

3 )氣包內壓力偏低 。 |

|

|

|

||||||||

|

使濾袋上段長時間受噴吹沖擊而產生機械摩擦,解 |

① |

低壓氣泵發生故障,供氣壓力達不到 |

0.05 MPa |

, |

||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

決方法:調整偏差; |

|

|

|

解決方法:檢修氣泵 。 |

|

|

|

|||||

|

g. |

濾袋清洗太頻繁,會加速濾袋的磨損,解決方 |

② |

供氣管道或氣包漏氣,解決方法:修復或更 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

法:調整脈沖噴吹周期 。 |

|

|

換漏氣部件 。 |

|

|

|

||||||

|

|

③ 電磁閥膜片破損,解決方法:更換膜片 。 |

8 )減速電機燒壞 。 |

|

|

|

|

|

|||

|

|

④ |

電磁閥關閉不嚴,解決方法: |

|

① |

配置電機功率小于設計要求,解決方法:按設 |

|||||

|

|

|

|

|

|

|

|

|

|

||

|

|

a. 氣包內有異物墊在膜片下,_異物; |

計要求合理配置電機 。 |

|

|

|

|

|

|||

|

|

b. 修復或更換電磁閥 。 |

|

② 氣體含塵濃度過大,粉塵堆積太多,電機長時 |

|||||||

|

|

⑤ |

脈沖周期太短,解決方法:根據氣體含塵量合 |

間_負荷運轉,解決方法:更換大型號關風器或再增 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

理調整脈沖噴吹周期 。 |

|

加一臺同型號關風器 。 |

|

|

|

|

|

|||

|

|

⑥ 低壓氣泵濾網堵塞,解決方法:定期清理濾網 。 |

③ 電壓不正常或線路出故障而導致電機燒壞, |

||||||||

|

|

4 )氣包壓力為零 。 |

|

解決方法:查明原因進行修復或更換 。 |

|

|

|

|

|||

|

|

① 低壓氣泵皮帶跑脫或斷開,解決方法:更換 |

9 )除塵器發生燃燒或爆炸 。 |

|

|

|

|

|

|||

|

皮帶 。 |

|

除塵器發生燃燒或爆炸的原因是由多種因素共 |

||||||||

|

|

② |

低壓氣泵電機保險絲熔斷,解決方法:更換新 |

同作用而造成的,并且都是在瞬間突然發生,主要有 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

保險絲,并查明原因 。 |

|

以下幾方面: |

|

|

|

|

|

|||

|

|

5 )個別電磁脈沖閥常開,從噴吹管內漏氣 。 |

① 關風器閉風不嚴,造成再次揚塵,若粉塵較細 |

||||||||

① 大膜片破裂,解決方法:更換膜片 。 微且燃燒點或爆炸_較低,當受到微小溫度變化

② 大膜片與噴吹管端面之間有焊渣 、 雜物等,不 或其它因素(比如濾袋及龍骨上積累的靜電)時_可能密封,解決方法:_雜物 。 能產生燃燒或爆炸;解決方法:更換閉風效果好的關

③ 大膜片與噴吹管端面之間有凹孔,密封不嚴, 風器,濾袋龍骨與殼體相連并接地 。

|

解決方法:更換膜片或噴吹管 。 |

|

|

② 除塵器內部因機械摩擦產生火花(比如刮灰 |

|||||

|

④ |

氣包中噴吹管有破洞或斷裂,導致壓縮氣體 |

板與灰斗底板之間),解決方法:嚴格按圖紙制作除 |

||||||

|

|

|

|

|

|

|

|

||

|

不經閥門直接灌入噴吹管,解決方法:更換噴吹管 。 |

塵器各配合部件,_刮灰板與灰斗底板的間隙 。 |

|||||||

|

6 )濾袋之間 “ 搭橋 ” ,粉塵成大塊狀下落,影響 |

③ 清灰要及時,使袋式除塵器和管道中的粉塵 |

|||||||

|

排塵,甚至燒壞電機 。 |

|

|

濃度低于危險范圍的下限 。 及時運走漏斗內的灰塵, |

|||||

|

① |

濾袋間距太小,清灰效果不好,解決方法: |

對袋式除塵器的安全正常運行至關重要,袋式除塵 |

||||||

|

|

|

|

|

|

|

|

||

|

a. |

重新設計花板,改變濾袋間距; |

|

|

器處理的粉塵多是易燃型粉塵,如果漏斗內灰塵不 |

||||

|

|

|

|

|

|

|

|

|

|

|

b. |

調整脈沖噴吹周期,增加噴吹頻次(此法濾袋 |

及時運走,會使粉塵中熱量積累,容易使粉塵發生自 |

||||||

|

|

|

|

|

|

|

|

|

|

|

破損較快,不易采取) 。 |

|

|

燃 。 堆積的粉塵并不是一個嚴實的整體,其中是有空 |

|||||

|

② |

粉塵中含有較多絲或絮狀物(如玉米中的花 |

氣的,堆積的粉塵其實是空氣與粉塵的混合體,可能 |

||||||

|

|

|

|

|

|

|

|

||

|

須等),在濾袋間易 “ 橋接 ” ,解決方法: |

|

|

成為二次粉塵爆炸源 。 解決方法:合理配置卸灰關風 |

|||||

|

a. 含塵氣體進除塵器前進行預除塵; |

|

|

器并及時排灰 。 |

|

|

|

||

|

b. 調整脈沖噴吹周期,適當增加噴吹頻次 。 |

|

目前有部分脈沖除塵器廠家在出廠時都不配備 |

||||||

|

③ |

粉塵濕度大,噴吹周期長,從而因清灰不_ |

泄爆裝置,筆者建議_在除塵器制造時增加泄爆 |

||||||

|

|

|

|

|

|

|

|

||

|

而造成 “ 橋接 ” ,解決方法: |

|

|

裝置,一個小的投資可能給你帶來_的安全和不可 |

|||||

|

a. 降低濕度,縮短噴吹周期; |

|

|

預見的經濟效益 。 泄爆裝置_常見的形式主要有:泄 |

|||||

|

b. 更換濾料 。 |

|

|

爆閥 、 防爆門和防爆片等,爆炸泄壓以除塵器容積與 |

|||||

|

7 )氣包鼓包或炸開 。 |

|

|

泄壓面積之比表示,一般在( 5 ∶ 1 ) ~ ( 50 ∶ 1 ) 。 TBLM 低 |

|||||

|

|

|

|

|

|

|

|

|

[2] |

|

① 氣包中間未加拉筋,或拉筋數量少于設計要 |

壓脈沖除塵器通常選用防爆片 。 |

|

||||||

|

求,解決方法:按設計要求增加拉筋數量 。 |

|

|

|

參 考 文 獻 |

|

|||

|

|

|

氣源壓力過大,_過氣包設計壓力的 |

|

倍, |

|

|

||

|

② |

1.5 |

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

解決方法: |

|

|

[1] 姜鳳有 . 工業除塵設備 — 設計 、 制作 、 安裝與管理 . 北 |

|||||

|

|

改用與之配套的低壓氣泵; |

|

|

京:冶金工業出版社, |

|

|

||

|

a. |

|

|

|

2007 |

|

|

||

|

|

|

|

|

胡滿銀,趙毅,劉忠除塵技術北京:化學工業出版社, |

||||

|

b. 氣包進口之前增加減壓閥 。 |

|

|

||||||

|

|

|

[2] |

. |

. |

2006 |

|||

|

|

|

|

|

|

|

|||

冀 公網安備 13098102000341號