3、新型脈沖除塵器的概述和優點:

LYDZ/G系列圓筒高壓脈沖管噴除塵器是近年來本公司吸收消化國外技術的基礎上開發一種新型、_

布袋除塵器。可替代LYDZ系列圓筒低壓普通脈沖袋式除塵器,同時還可以用于ZC和CXBC反吹風系列除塵器的改造。

該系列高壓脈沖除塵器目前是市場主流產品,除了具有常規圓筒脈沖除塵器通用的耐壓性能好,占地面積小等特點外還具有以下專有的特性:

(1)清灰效果_,清灰壓力為可調式。布袋可在頂蓋協調更換,脈沖閥也可在外面檢修。而低壓布袋檢查更換時需鉆入本體內作業,非常困難;低壓氣包也在除塵器頂部,還需打開頂蓋才能檢查維修脈沖閥。高壓脈沖制作精度等要求較低壓脈沖相對較高,而且在中糧、益海、中儲糧和五得利等大型企業均在成熟使用。

(2)進風采用旋進導流方式,具有_的初級凈化功能,提高了除塵效率并降低能耗。

(3)耐壓及安全性能_,設備耐壓不小于10kPa。

(4)采用_噴吹_技術,使清灰性能達到_水平。

(5)采用袋籠_技術及專有的彈簧漲卡式濾袋結構,密封性能可靠,方便檢修。

(6)設計采用A, B, C(平刮板卸灰、法蘭卸灰、錐形卸灰)3種形式,可滿足用戶的不同需求,方便用戶選型。

(7)設備也可采用機內換袋硬籠骨結構,使用戶布置時更能不受室內樓層的限比,方便設計;而且產品保持著產品前身的特點,即進、出風口的相對位置可任意在360°內進行設置,該新型脈沖除塵器特別適用于碾米廠的除塵工作。

4、新型脈沖除塵器構造及工作原理:

4.1、構造:

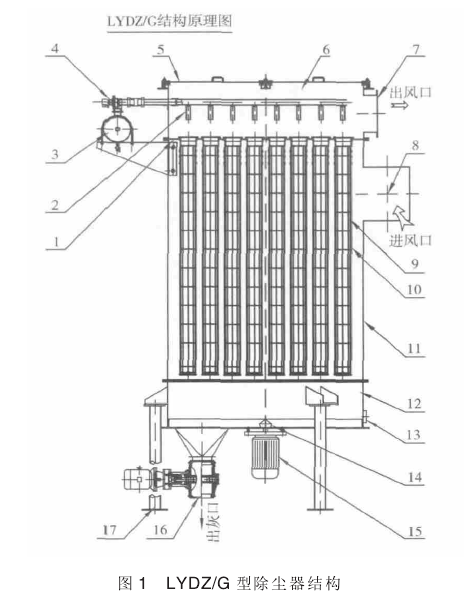

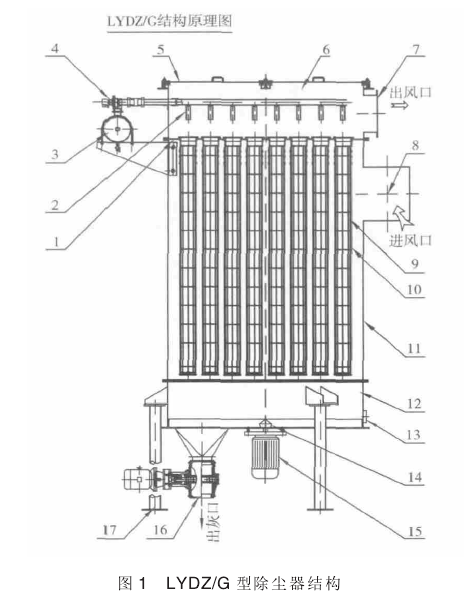

基本構造見LYDZ/G型原理圖,山5個部分組成。

(1)上箱體:包括上掀蓋、清灰氣包、_噴吹管(_技術)和凈氣出口。

(2)中箱體:包括花板、專有的旋進式導流進風口、袋籠(_技術)、濾袋和檢修門等。

(3)下箱體:包括灰斗、支座和灰斗檢修門等。

(4)排灰系統:卸灰閥或括板電機等。

(5)控制系統:控制儀等。

4.2、工作原理:

1、花板 2、_噴吹管 3、氣包 4、電磁脈沖閥 5、上掀蓋 6、上箱體 7、凈氣出口 8、塵氣入口 9、袋籠 10、濾袋 11、中箱體 12、下箱體 13、灰斗檢查孔 14、平刮板機15、刮板電機16、卸灰閥 17、支腿

除塵器分設上箱體、中箱體和下箱體3部分,當含塵氣體從中箱體進風口旋進式進入箱體后,一部分較粗顆粒塵在離心力的作用,沿筒壁旋轉落入灰斗,起到初級除塵作用;另一部分較細的粉塵被滯留在濾袋外,凈化后的氣體穿過濾袋進入上箱體山凈氣出口排出,當濾袋表面的粉塵在過濾狀態中增加時.除塵器阻力亦增大.為使設備維持在限定(一般。.8}1.5kPa)范圍內,_進行清灰來抖落粉塵,達到降低阻力的目的,該系列產品是采用控制儀控制脈沖閥及_清灰噴吹管,使各濾袋在其噴吹及誘導氣流的作用下造成布袋瞬時鼓脹,抖落粉塵,并山排灰機構排出。

4.3、清灰控制:

采用引進國外_技術設計的新一代脈沖控制

器。控制器具有時間、差壓控制的功能,具體可按照用戶工藝的要求進行選擇,一般按時間控制進行配套。控制器的輸入電壓為AC220V±10%, 50Hz。控制器按下述環境進行配套。

使用環境:①環境溫度一10℃一+550C ;②相對濕度小于85% ;③無嚴重腐蝕性氣體和導電塵埃;④無劇烈震動或沖擊;⑤防護等級為IP64;⑥功耗約20W。

4.4、壓縮空氣耗量估算:

L=1.5n乘以gN?/min

1000乘以T

式中:n為清灰周期內所噴吹的脈沖閥數量;g為每個脈沖閥噴吹一次所需的氣量,一般為90L;T為清灰周期,min,應根據粉塵性質、濃度和阻力確定。

5、新型脈沖除塵器性能及除塵效果:

5.1、性能指標:

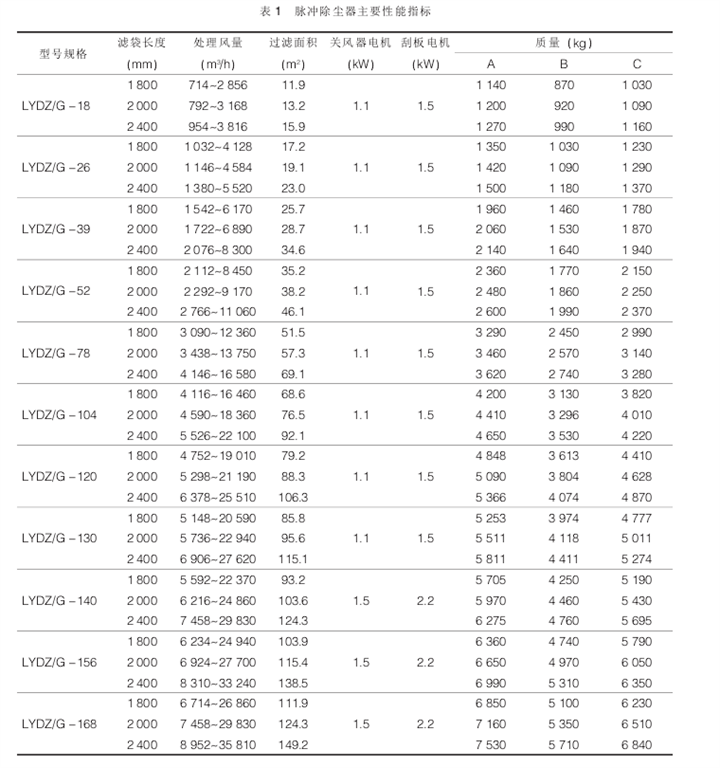

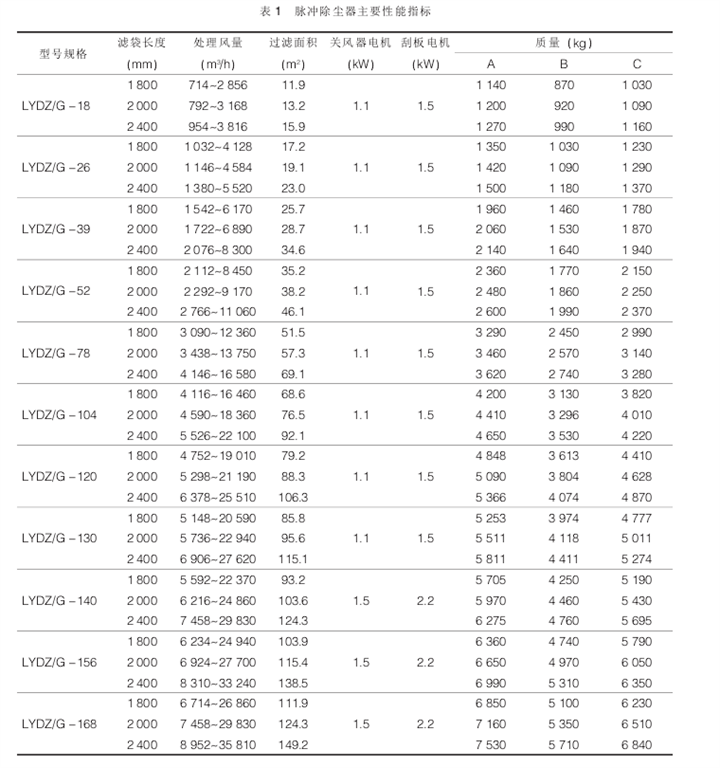

表1中的處理風量是指過濾風速為1~4m/min設備阻力0.8~1.5kPa,排放濃度<30mg/Nm3。

5.2、除塵效果分析:

根據稻谷的物理特性,其經過清理工序后山毛谷變成凈谷,表面上凈谷基本無灰塵;但進入碧谷工序后經碧谷機的谷糙混合物是含塵_大的物料,其在進行谷殼分離時山碧谷機的專用風網將谷糙混合物與稻殼分離,此時產生的灰塵更輕比原糧在清理工序清理時的灰塵更加難以處理。為此用于碧谷機谷殼分離的專用風機的尾塵處理使用新型脈沖除塵器,效果更加明顯;山于正常情況下碾米廠都采用36型的碧谷機其無論是脫谷率、破碎率及膠輥利用率方面都有利于提高碾米廠的經濟效益,同時又因為36型碧谷機谷殼分離的專用風機的風量都在4 800m3/h,所以在處理風機尾塵時可以采用兩臺風機(即兩臺碧谷機)合用一臺脈沖除塵器。根據我們對安徽凱源集團400t米廠與安徽金城米業集團生產車間的測定,其脈沖出口空氣含塵(用粉塵測定議分別對新型脈沖除塵器與普通脈沖除塵器經反復檢測)新型脈沖除塵器出口空氣質量比普通脈沖除塵器出口要優0.09%。