摘要:針對濕法除塵裝置在高細小蘇打生產中的嚴重不足,設訓一了布袋除塵器,該裝置采取升溫進氣、保溫除塵及正確的開、停車方案,成功地克服了除塵器布袋易吸潮破裂、使用周期短的弊病。該裝置基本實現了小蘇打尾氣粉塵的零排放,為公司ISO 14001環境體系認證作出了重要貢獻。

在純堿行業中,小蘇打裝置的尾氣除塵系統大多采用濕法除塵,較少有用布袋除塵的。濕法除塵的優點_是裝置簡單、一次性投入及電耗較低,在不結疤的情況下,平時維護也較為方便,故往往被一些廠家所采用。但其也存在著除塵效率低、除塵器易結疤、二次污染嚴重等不足,特別是在高細小蘇打的生產中則顯得尤為突出。

1、項目的提出背景:

小蘇打生產基本利用鍛燒來熱堿液、落地堿等聯堿生產產生的廢料為基本原料,初始裝置為5 kt/ a的環保裝置,原設計尾氣除塵為濕法除塵,其尾氣排放經常難以達到環保要求,其洗滌液也常常因膨脹而排放。

1997年,公司針對不同時期、不同用戶對小蘇打產品的不同要求,新上了1套小蘇打的磨細及冷卻系統,以滿足_食品、醫藥級小蘇打在細度及含水率方面的要求。一些用戶要求小蘇打的細度大于140目(我們稱之為高細小蘇打),且能存放較長時間。因為原來產品的包裝溫度往往有70°C或者更高一點,此時干燥空氣中的水蒸氣分壓較高,包裝袋中含有這種水蒸氣分壓較高的空氣,存貯時間稍長(2個月左右),產品_容易結疤,給使用者造成很大的不便。

在此情況下,雙環公司小蘇打裝置原濕式除塵器的弊病_顯得尤為突出,其主要表現在以下幾方面:

1)除塵效率嚴重惡化,尾氣排放不達標,洗滌液膨脹量明顯加大、加快,二次污染嚴重。

由于原有產品的細度在30 ~70目之間,隨旋風分離器尾氣排出的物料很少,此時堿霧的含堿量及洗滌液的膨脹量都非常小。隨著產品粒度大幅度變細(全部大于140目),大量的細粉從原旋風分離器的尾氣出口排至濕式除塵器,濕式除塵器的洗滌液因尾氣含堿量增加而很快達到飽和而加量,其膨脹量明顯增加,其放空口排出堿霧的堿量也無疑會增多,這些都造成了二次污染。

2)產品收率差,原料損耗大,經濟效益降低。

隨著高細小蘇打的生產,大量的細粉排到濕式除塵器,_終隨堿霧及洗滌液的膨脹而排放,而這部分物料也正是我們所需要的,從而造成合格品大量排出,嚴重降低了成品收率,增加了原料的消耗。

3)濕式除塵器進口易結疤、堵死,清理困難,小蘇打的生產常常為此而停車。況且,除塵器結疤后增加了排氣阻力,造成前段旋風分離器排料口正壓噴灰,惡化了包裝條件。

為了杜絕因洗滌液、堿霧的排放而污染環境,同時也為了提高合格品的收率,降低原料損耗,_包裝、維護條件,設計研究部門和車間經多方考證后,決定結合高細小蘇打的生產上2臺布袋除塵器,以解決因產品粒度大幅度變細后出現的問題。

2、項目的實施:

該裝置集物料的磨細、干燥、冷卻、除塵于一身,集中布置在一個8mX5.8m(空間高16 m)的區域內,其中還專設有一個細灰包裝間及相關起吊工具。整套裝置設備雜、功能多、位置小,其設計、施工、安裝難度較大。

2.1、工藝流程簡述:

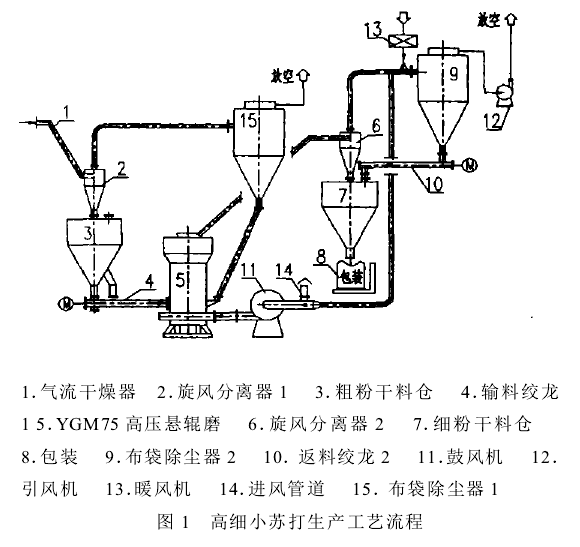

圖1 高細小蘇打生產工藝流程

整套裝置的工藝流程如圖1所示:含濕量在3%~5%的小蘇打在氣流干燥器(1)中被干燥后,經旋風分離器1 (2)分離到粗粉干料倉(3),一般情況下,當客戶要求不高時,可直接經粗粉干料倉的支管包裝口包裝外售。當客戶對產品的細度(至少要> 14目)、及存貯時間(至少要_過3個月)有要求時,則要啟動輸料絞龍1 (4)以后的工序,即小蘇打的高細加工及冷吹干燥、降溫流程。

該流程為:輸料絞龍1將粗粉干料倉中的粗小蘇打輸出到YGM 75高壓懸輥磨(5)磨細,一般情況下,只需一次性通過,即可將粗小蘇打磨細到>140目。與此同時,鼓風機(11)不斷地將細粉從高壓懸輥磨吹向旋風分離器2 (6),在高壓懸輥磨頂部還有高細粉分析機,可以通過它來調節產品的細度到400目左右。旋風分離器2 (6)則將高壓懸輥磨中來的細粉分離至細粉干料倉((7)存貯,以待包裝。鼓風機(11)中吹進的是40°C左右的冷風(其溫度通過調節進風管道(14)的進風量及引風機(12)的引風量來控制),其水蒸氣分壓低,其風量是氣流干燥管中風量的1.5~2.5倍。通過計算,它足以將成品小蘇打冷卻到<45°C并_經長時間存放后,其含水率也能達到藥用級標準。由于產品包裝時的水蒸氣分壓低,故可貯存很長的時間也不會結疤,實踐證明可以達半年多(一般廠家的備料量大多不會_過半年),而原來從粗粉干料倉中下來包裝的粗粉的存貯期,不_過3個月_會結疤,不便使用,且包裝起來還燙手。這種經過進一步加工后的小蘇打無論是作為醫用、還是作為食用,其分散性及活性都非常好。

2.2、布袋除塵器的工作原理及其使用:

為了_旋風分離器1,2尾氣中合格的細粉既能被回收,又不污染環境,我們選用了2臺回轉反吹布袋除塵器來收集尾氣中的細粉,并_其總除塵效率98.5%,從而基本實現了粉塵的零排放,為通過ISO 14001環境體系認證作出了重要貢獻。

2.2.1、工作原理:

回轉反吹布袋除塵器主要由殼體、除塵布袋、除塵分離器、反吹風機等組成。

要除塵的氣體由布袋除塵器入口進入除塵器,在通過

除塵布袋后被收集到分離器內,大部分氣體通過出口排入大氣。一部分氣體被反吹風機吸入,在反吹風機的旋轉運行下,依次向每個布袋內側循環反吹,使每個布袋保持良好的過濾性,反吹下來的粉塵被收集到除塵器錐底,進入干料倉或磨粉機。

2.2.2、布袋除塵器的選型及其使用:

布袋除塵器1的選型:72ZC II300ANX170

過濾面積,170 ㎡

過濾風速,1.0一1. 5 m/ min

處理風量,10 200一15 300 m³/h

袋長,3m

布袋除塵器2的選型:24ZC II300BSX60

過濾面積,60 ㎡

過濾風速,2.0一2.5 m/min

處理風量,6 840一8 550 m³/h

袋長,3m

眾所周知,布袋除塵器雖然除塵效率高,基本無粉塵排放,但布袋上沾滿了粉塵后,其易吸潮、吸濕、易破裂的弊病也是顯而易見的,粉塵越細其副作用越明顯。為此我們分別采取了提高進氣溫度、添加熱風、保溫等措施,以及正確的開停車方案,從而克服了布袋除塵器在使用過程中的上述難題。現分述如下:

布袋除塵器1:對于旋風分離器1的尾氣除塵,我們采取提高尾氣溫度80獄一般控制在80一90℃。開車時氣流干燥器中空氣的溫度逐漸上升,當熱空氣溫度達130~140翔寸,才開始進料,這樣可_旋風分離器1的尾氣在進布袋除塵器1時的溫度80~90°C;停車時先停進料,然后逐漸降低進氣溫度,并吹一段時間的常溫風,這樣以降低布袋除塵器1中空氣的水蒸氣含量至常溫態,并盡量排盡該布袋除塵器中的堿粉。停車后,關閉該布袋除塵器的前后進出口閥門,同時該布袋除塵器外壁采取保溫措施,其保溫層厚60mm,保護層厚20mm。

布袋除塵器2:對于旋風分離器2的尾氣除塵,由于其風是冷吹風,我們采取在布袋除塵器2前補熱風的方法來提高其進氣溫度>80℃。在布袋除塵器2前增加暖風機(13),經過對引風機與暖風機進風量的計算,通過控制閥門的開度來實現布袋除塵器2的進氣溫度在80 ~ 90(之間。其開停車、保

溫方案基本同前。

3、項目的實施效果:

生產實踐證明,

布袋除塵器在雙環公司的小蘇打裝置中起到了如下作用:

1)杜絕了因洗滌液、堿霧的排放而污染環境,減少了軟水消耗。為公司的ISO 14001環境體系認證作出了應有的貢獻。

2)使高細小蘇打的生產切實可行,提高了產品的競爭力。該系統_了干燥系統的成品回收率大于99.5%,每年從除塵系統中回收高細小蘇打達22 t。既降低了原料的損耗,也為企業創造了經濟效益。

3)_了操作環境,減輕了工人的勞動強度。該系統有著較高的自動化程度,在提高除塵效率的同時,也消除了原有濕式除塵器結疤堵管的問題,旋風分離器的排料口再也不正壓噴灰了。