摘要:介紹了目前在高爐礦槽供料系統中采用的除塵設備系統的結構形式和缺點,提出了一種雙室自身反吹除塵器,并闡述了它的結構形式和特點。

引言

在高爐煉鐵生產的過程中,其供料系統的振動篩、給料機稱量及運輸設備轉運時,在各工作點或裝卸點會產生大量粉塵。目前通常采用集中除塵設備系統進行處理,但設備投資大、占地廣、動力消耗大針對現有技術存在的問題和高爐上料系統間歇工作的特點,本文提出了一種雙室自身反吹除塵器

1、原有除塵設備系統的結構形式及缺點:

目前通常采用集中除塵設備系統,除塵器通過通風主管和對應于各個礦槽的通風支管相連,支管分別與每個塵源點上所設的除塵罩連接在每個支管道上都有控制閥門,由于各個礦槽在不同的時間點供料,因此除塵作業時,將對應的產生塵源的支管道上的閥開啟,而將其余支管上的閥門關閉,產生的粉塵通過除塵罩支管道被布袋除塵器收集

上述的礦槽供料系統存在兩個主要缺點:

(1)設備投資大、占地底由于礦槽數量多(一般有10多個),因此管道系統龐大,通風主管_小為1 6m以上,支管的直徑為0.3~0.4m左右,另外由于粉塵的運輸線路長,為_除塵效果須配備足夠大的布袋除塵器和排風機,所以建設費用n}

( 2)動力消耗大支管道上的閥門受硬質粉塵的磨損,設備損壞率高,導致漏風為了_除塵效果,_有足夠的抽風量其結果_加大抽風機功率在_初設計槽下除塵時,設計風機的電機功率為200kW左右,而如今已發展到400~500 kW,甚至有些工廠配置_過500 kW。

2、雙室自身反吹除塵器結構形式和特點:

21、雙室自身反吹除塵器的構造:

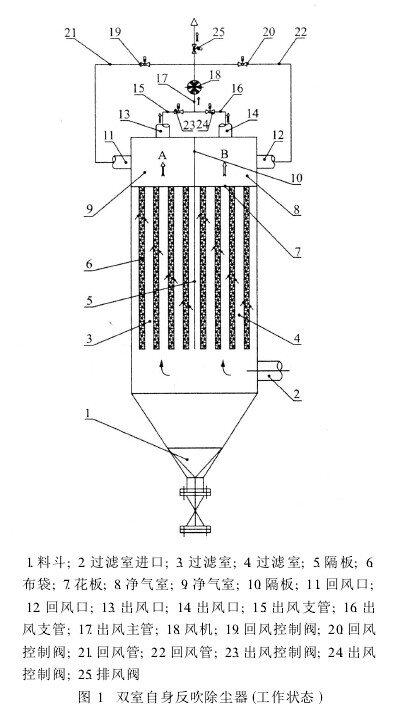

針對現有技術存在的問題和高爐上料系統間歇工作的特點,本文提出了一種除塵器,將目前的集中除塵系統改為多點式除塵系統該除塵器為雙室自身反吹除塵器(見圖1),其構造和除塵原理與分室反吹式除塵器類似,是外濾式從外形看,橫截面近似正方形;縱方向看,中間有隔板,將除塵器分為兩皂灰斗部分是相通吮每個室都有單獨的出風口,在風機出風管道上設有兩個反吹閥門。該出風管道與除塵器頂部相連塵氣由塵源點吸風罩和風管進入灰斗的直段部分。

2 2雙室自身反吹除塵器的工作原理

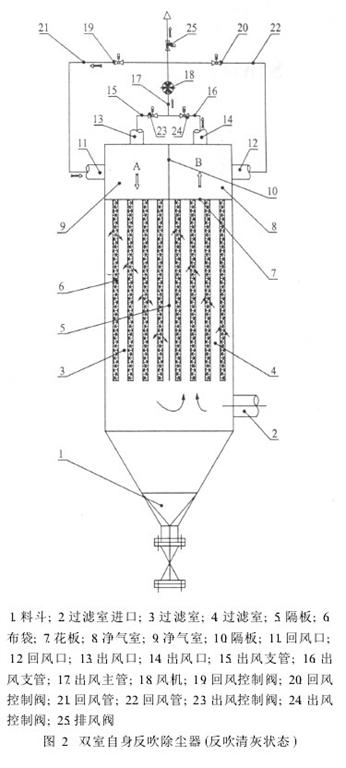

雙室自身反吹除塵器共設有5個控制閥門和1臺引風機,改變閥門的啟閉狀態使除塵器處于不同的工作狀態圖1為除塵器處于工作狀態圖2為反吹清灰狀態

當某塵源點設備工作而產生粉塵時,除塵器根據電氣聯鎖系統自動投入工作,除塵器的雙室均處于工作狀態除塵器將吸入的塵氣進行過濾作業塵氣經過濾后,經風機向外排放此時反吹閥門均處于關閉狀態。

當產生塵源的設備停止作業時,除塵器仍在運轉,只是工作狀態發生了變化,將除塵器一個室的出風閥( 23或24)打開、回風閥(19或20)關閉,同時將另一室的出風閥( 23或24)關閉、回風閥(19或20)打開,此時風機出口的干凈氣體對回風閥打開的室進

圖1雙室自身反吹除塵器(工作狀態)

行反吹,經過1~2 m in反吹后,再反吹另一室兩室都經過反吹清灰后,除塵器停止運轉等待下次作業機出口的排風閥(25)是為實現反吹而設置的。(參見圖2)

2 3、雙室自身反吹除塵器的特點:

(1)利用本除塵器濾清后的氣體進行反吹,不需要另外氣源。

( 2)因除塵器是單點設置,含塵氣體經吸風罩風管直接進入除塵器,不設控制閥門,沒有設備磨損問題。

( 3)除塵器用氣量_按塵源點的生產情況而設計確定,配置風量能充分利用,而避免了大量浪費,降低了能耗。

( 4)每個除塵器灰斗下,設有打包機,便于運輸和再利用。

(5)除塵器的動力消耗不氏以1座300~400 m

圖2雙室自身反吹除塵器(反吹清灰狀態)

高爐為例,集中系統的除塵用總動力的裝機容量為400 kW左態高爐上料時_多兩個點工作,考慮到反吹時可能會發生重疊作業,而每個點配置的風機其動力為15 kW左態也即本除塵器的動力消耗為原有集中除塵器的15%左態。

3、結束語:

雙室自身反吹除塵器安裝在塵源點附近,所有閥門都沒有含塵氣體通過,除塵器體積小、能耗低,是一種新型的除塵系統。